International Magnesium Association zeichnet LZH-Wissenschaftler für die Optimierung des Selektiven Laserstrahlschmelzens von Magnesium aus

Die International Magnesium Association (IMA) zeichnet alljährlich wissenschaftlich-technische Fortschritte in Magnesium-basierten Technologien, Produkten und Prozessen aus. Anlässlich der 73. World Magnesium Conference, die vom 15.-17. Mai 2016 in Rom stattfand, wurde der IMA Award of Excellence 2016 in der Kategorie „Prozesse“ dem LZH-Wissenschaftler Dr. Matthias Gieseke für seine Arbeiten zur Additiven Fertigung von Magnesiumbauteilen mittels Selektivem Laserstrahlschmelzen (engl. Selective Laser Melting, SLM®) verliehen.

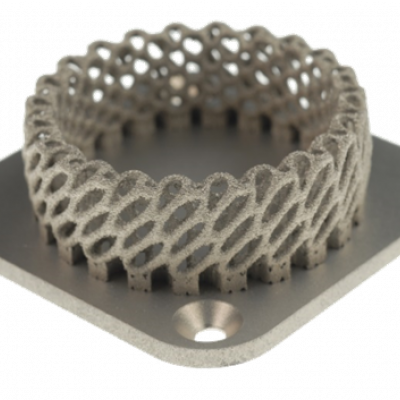

Der Werkstoff Magnesium zeichnet sich durch eine sehr hohe spezifische Festigkeit aus. Dadurch ist er hervorragend für Leichtbauanwendungen geeignet. Darüber hinaus ist Magnesium biokompatibel und wird im Körper abgebaut, sodass hieraus lasttragende und abbaubare Stents und Implantate, z.B. für den Knochenersatz, hergestellt werden können. Die Additive Fertigung („3D-Druck“) von Bauteilen aus diesem Metall gewinnt aufgrund der hohen Flexibilität in Bezug auf die Bauteilgeometrie weltweit zunehmend an Bedeutung. Ein weiterer Vorteil des SLM ist die schnelle und kostengünstige Fertigung von Prototypen und Kleinserien.

Selektives Laserstrahlschmelzen überwindet die Grenzen konventioneller Fertigungsverfahren

Beim Selektiven Laserstrahlschmelzen von Magnesium wird der pulverförmige Werkstoff zunächst als dünne Schicht auf eine Grundplatte aufgebracht. Durch die Laserstrahlung schmilzt das Metallpulver und bildet nach der Erstarrung eine feste Materialschicht. Anschließend wird die Grundplatte um den Betrag einer Schichtdicke abgesenkt und erneut Pulver aufgetragen. Dieser Vorgang wird so oft wiederholt, bis das Bauteil fertiggestellt ist.

Aufgrund der hohen Reaktivität von Magnesium oxidiert das Metallpulver jedoch schnell - selbst unter Inertgas-Atmosphäre. Die geringe Verdampfungstemperatur von Magnesium führt zu Prozessemissionen, die die Bearbeitungskammer verunreinigen und den Bearbeitungsprozess stören. Zudem lagern sich unerwünschte Partikel auf der Oberfläche des Bauteils an.

Verfahrensoptimierung durch eine ausgeklügelte Prozessstrategie und gezielte Legierungsauswahl

Um diese unerwünschten Effekte zu minimieren, entwickelte Dr. Matthias Gieseke in der Gruppe Oberflächentechnik der Abteilung Werkstoff- und Prozesstechnik des LZH zunächst eine ausgeklügelte Prozessstrategie. „Neben den geeigneten Fertigungsparametern war die Auswahl der Legierung entscheidend“, erklärt Dr. Gieseke. „Die Untersuchungen ergaben schließlich, dass sich die Verarbeitbarkeit mit sehr feinen Pulverkörnern von <20 µm Durchmesser und Legierungen aus Seltenerdelementen, wie z.B. WE43, Elektron® MAP+43 und Elektron® MAP+21, deutlich verbessern lässt. Eine chemische Nachbearbeitung der Oberfläche entfernt im Anschluss überschüssige Partikel und schafft eine glatte Oberfläche.“

So kann die Qualität der durch SLM gefertigten Magnesiumbauteile signifikant erhöht werden. Geeignete Laserschmelzanlagen sind auf dem Markt erhältlich, sodass die Additive Fertigung von Bauteilen aus Magnesium- oder Magnesiumlegierungen mittels SLM nun in einen industriellen Prozess überführt werden kann.

„Wir freuen uns sehr über diese Auszeichnung für Dr. Gieseke und werden gemeinsam mit den Herstellern und Zulieferern den Prozess SLM weiterentwickeln“ stellt Dr. Dietmar Kracht, geschäftsführendes Vorstandsmitglied des LZH, in Aussicht.

Unterstützt wurden die Forschungsarbeiten durch die Deutsche Forschungsgemeinschaft (DFG) und die Firma Magnesium Elektron.