Additive Fertigung von makro bis nano

Große Strukturen mit viel Volumen erzeugen oder höchstmögliche Auflösung erreichen: Das Laser Zentrum Hannover e.V. (LZH) forscht an diversen Verfahren zur additiven Fertigung, um die Grenzen des Machbaren zu verschieben. Auf der Hannover Messe 2017 zeigt das LZH auf dem Gemeinschaftsstand des Landes Niedersachsen (Halle 2, Stand A08) den aktuellen Stand des Möglichen.

Nach oben offen: Laserauftragschweißen

Bei der additiven Fertigung im Makro- bis XXL-Maßstab werden große Volumina Material in kurzer Zeit verarbeitet. Mit drahtbasiertem Auftragschweißverfahren können die Wissenschaftler am LZH metallische Bauteile komplett aufbauen oder fertige Bauteile nachträglich verändern. Die relativ geringen Auftragraten beim Laser-Draht-Auftragschweißen, lassen sich durch den Einsatz zusätzlicher Energiequellen, wie etwa Lichtbogen, deutlich erhöhen. Dabei sind zur Zeit Auftragraten von über 10 kg/h möglich. Gekrümmte Oberflächen lassen sich mit pulverbasiertem Laserauftragschweißen behandeln.

Sondermaterialien in makro bis mikro

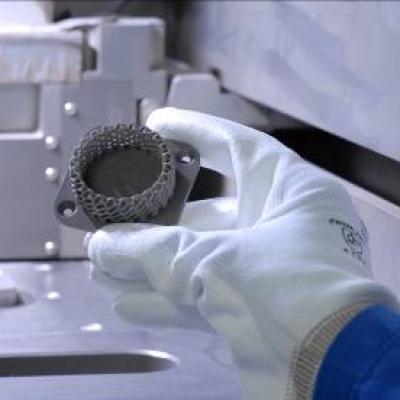

Kleine Bauteile aus Metall lassen sich mit dem Selektiven Laserschmelzen akkurat und präzise herstellen. Bei dem Verfahren wird sehr feines Metallpulver mit Laserstrahlung schichtweise aufgeschmolzen. Für Strukturen mit Auflösungen von unter 30 µm eignet sich das Selektive Lasermikroschmelzen. Das LZH erforscht für diese beiden Methoden den Einsatz von Sondermaterialien, wie etwa Magnesium oder der Formgedächtnislegierung Nickel-Titan.

Mikrobauteile aus mehr als einem Material

Weitere Verfahren für den Mikrometer-Bereich sind die Stereolithographie (SLT) und düsenbasierte Prozesse. Verarbeiten lassen sich Metalle und Polymere. Mit beiden Methoden können am LZH momentan laterale Auflösungen von 5 bis 10 µm erreicht werden. Dabei ist es möglich, Schichten aus unterschiedlichen Materialien aufzubauen und das Material innerhalb einer Schicht zu wechseln.

Von Nanometer bis Zentimeter

Bei der Zwei-Photonenpolymerisation (2PP) werden mikro- und nanostrukturierte Objekte durch direktes Laserschreiben hergestellt. Im Unterschied zu den meisten 3D-Druckverfahren muss dabei nicht streng schichtweise aufgetragen werden, sondern es wird schnell mit einem Laser frei dreidimensional in einem Polymerbad geschrieben. Besonders attraktiv an dieser Technologie ist: Sie arbeitet kontaktlos, und die Strukturauflösung kann über weite Bereiche von sub-100 nm bis einige Mikrometer skaliert werden. In den Laboren des LZH können auch große Volumina bis in den Zentimeterbereich aufgebaut werden.

Zu dieser Pressemitteilung gibt es drei Bilder.