Hochstabile Stahl-Aluminium-Verbindungen für leichte Schiffe

Im Schiffbau werden zunehmend Leichtbaukonstruktionen aus Stahl-Aluminium-Mischverbindungen eingesetzt: der Schiffrumpf besteht aus Stahl, die Aufbauten aus Aluminium. Dadurch senkt sich der Schwerpunkt des Schiffes, gleichzeitig wird die Stabilität erhöht und das Gewicht reduziert. Das spart Kraftstoff und damit auch CO2-Emissionen. Bisher wurden die beiden Metalle durch Adapter miteinander verbunden, die durch das aufwändige und nicht ungefährliche Explosionsschweißen hergestellt werden. Im Verbundprojekt FOLAMI optimierten LZH-Wissenschaftler:innen das Laserstrahlschweißen von Stahl-Aluminium-Mischverbindungen als eine effiziente und sichere Methode.

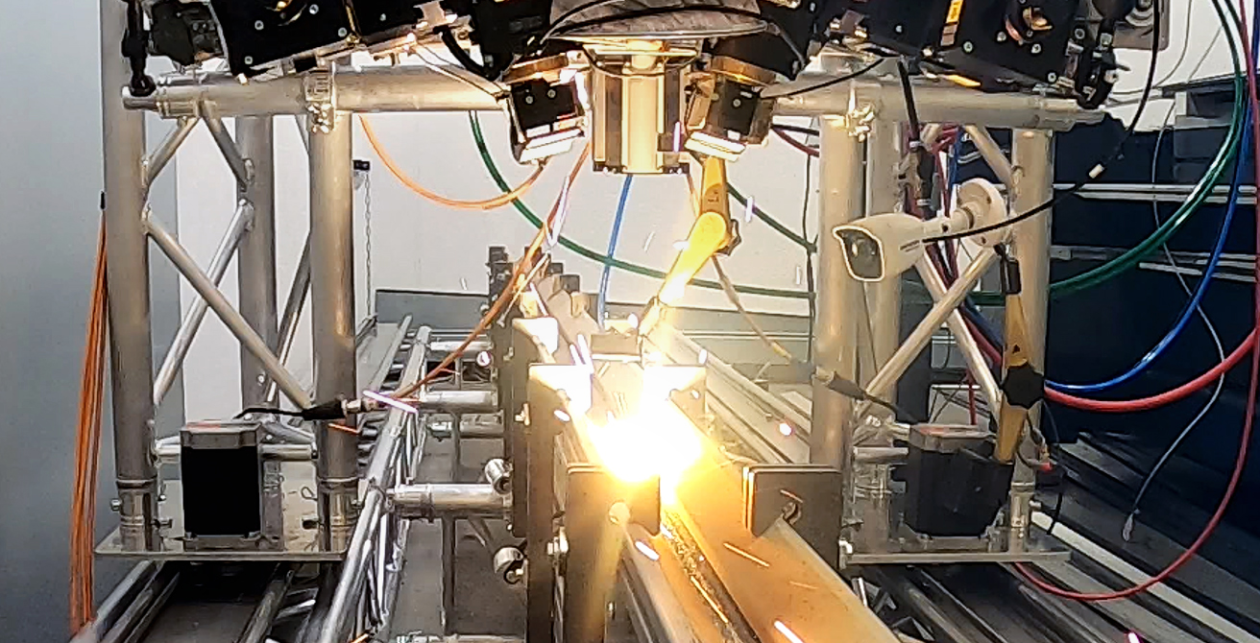

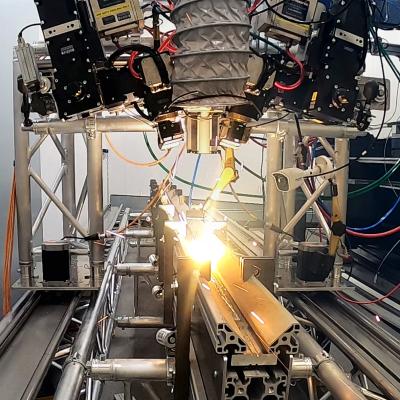

Hohe Festigkeit durch sich kreuzende Laserstrahlen

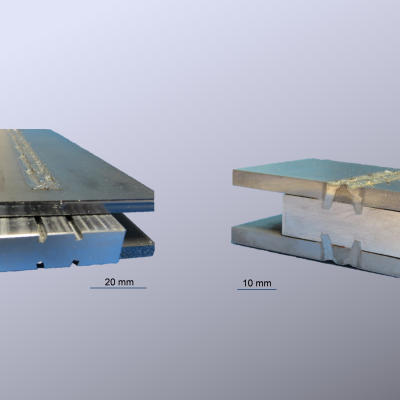

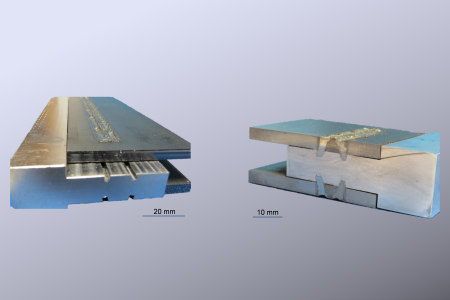

Beim Explosionsschweißen werden Bauteileinheiten mit einer kontrollierten Sprengung gefügt. Durch die Kraft der Explosion kollidieren die beiden Einheiten und verschweißen dabei miteinander, ohne dass eine Schmelze entsteht. Im Teilvorhaben „Laserstrahlschweißen von formschlüssigen Stahl-Aluminium-Mischverbindungen mittels Einschweißtiefenregelung“ haben LZH-Forschende eine zuverlässige und effiziente Methode für das Laserstrahlschweißen dieser Verbindung entwickelt. Im Prozess werden zunächst längliche Nuten in das Blech der Aluminiumlegierung gefräst und mit Eisenpulver gefüllt. Anschließend wird der Stahl durch zwei sich kreuzende Laserstrahlen mit der Aluminiumlegierung verschweißt. Durch den reduzierten Aluminiumgehalt im Schweißgut entsteht ein stabiler Prozess, gleichzeitig wird ein Formschluss erzeugt. Dieser Ansatz führt zu einem verformungsfähigen, festen Gefüge mit wenigen Unregelmäßigkeiten und hoher Festigkeit im Vergleich zu nicht formschlüssigen, Gefüge-modifizierten Mischverbindungen. Die Forschenden bestimmten an im Überlappstoß positionierten Blechen auch die maximale Kopfzugkraft von etwa 12 kN, eine Verbesserung um das Dreifache. Bei dieser Kraft wird die Streckgrenze des verwendeten Stahls mit einer Dicke von 5 mm bei weitem überstritten und es kommt zur plastischen Verformung des Stahlblechs.

Leichtbauprinzipien im Schiffbau

Um einen möglichst stabilen Prozess zu erreichen und um fertigungsbedingte Unwägbarkeiten zu kompensieren, entwickelten die Partner Einschweißtiefenregelungssysteme. Dafür nutzten sie die Analyse der spektralen Prozessemissionen sowie die Kurz-Kohärenz-Interferometrie (OCT – Optische Kohärenztomographie). Beispielsweise messen die Wissenschaftler:innen bei der spektrometerbasierten Einschweißtiefenregelung die Intensität der Prozessemissionen beim Schweißen und korrelieren sie mit der Einschweißtiefe. So konnten sie zeigen: die Intensität und die Einschweißtiefe sind voneinander abhängig. Dies lässt sich zur Regelung der Einschweißtiefe nutzen. Wird diese eingehalten, also bleibt die Einschweißtiefe auf dem gewünschten Wert konstant, kann eine Naht mit hoher Belastbarkeit erzeugt werden.

Stahl-Aluminium Adapter ermöglichen maximale Stabilität

Mit dem optimierten Laserstrahlschweißprozess konnten die Projektpartner Adapter mit sehr guten Festigkeitswerten herstellen. Durch den Formschluss und das angepasste Gefüge nehmen die laserstrahlgeschweißten Adapter eine hohe Traglast von mindestens 35 kN auf, welche über der Kraft bei der Dehngrenze der eingesetzten Aluminiumlegierung liegt. Nicht zuletzt überzeugen die Adapter mit ihren hohen zyklischen Belastbarkeiten. Das laserbasierte Fügeverfahren kann eine prozesssichere und effiziente Alternative zum Explosionsschweißen sein und weist damit ein großes Einsatzpotential im Schiffbaubereich auf.

Über FOLAMI

Das Verbundvorhaben FOLAMI wurde von der B.I.G. Technology Services GmbH koordiniert. Neben dem LZH waren auch die Precitec Optronik GmbH, LASER on demand GmbH, das Fraunhofer Institut für Betriebsfestigkeit und Systemzuverlässigkeit, Hilbig GmbH, Fr. Lürssen Werft GmbH & Co. KG, MEYER WERFT GmbH, Coherent Deutschland GmbH und DNV SE beteiligt. Gefördert wurde das Projekt vom Bundesministerium für Wirtschaft und Klimaschutz im Rahmen des „Maritimen Forschungsprogramms“ (Förderkennzeichen 03SX547B) unter der fachlichen Leitung des Projektträger Jülich (PtJ).

Laser Zentrum Hannover e.V. (LZH)

Als unabhängiges gemeinnütziges Forschungsinstitut steht das Laser Zentrum Hannover e.V. (LZH) für innovative Forschung, Entwicklung und Beratung. Das durch das Niedersächsische Ministerium für Wirtschaft, Verkehr und Bauen geförderte LZH widmet sich der selbstlosen Förderung der angewandten Forschung auf dem Gebiet der Photonik und Lasertechnologie. 1986 gegründet arbeiten inzwischen fast 200 Mitarbeiterinnen und Mitarbeiter am LZH.

Das LZH bietet mit seinen Anwendungen der smarten Photonik Lösungen zu gegenwärtigen und zukünftigen Herausforderungen. Dabei arbeiten Naturwissenschaftler:innen und Ingenieur:innen interdisziplinär zusammen entlang der Prozesskette: von der Komponentenentwicklung für spezifische Lasersysteme oder für Quantentechnologien bis hin zu Prozessentwicklungen für die unterschiedlichsten Laseranwendungen, zum Beispiel für die Medizin- und Agrartechnik oder für den Leichtbau im Automobilsektor. 17 erfolgreiche Ausgründungen sind bis heute aus dem LZH hervorgegangen. Das LZH schafft so einen starken Transfer zwischen grundlagenorientierter Wissenschaft, anwendungsnaher Forschung und Industrie – und nutzt Licht für Innovation.