Smarte Produktion

Die Produktion der Zukunft ist digital, vernetzt und ermöglicht eine Prozessüberwachung in Echtzeit. Unsere Smarte Produktion mit dem Laser ist zudem auch energieeffizient und ressourcenschonend. Die Lasermaterialbearbeitung erlaubt innovative Fertigungsmethoden und vernetzte Prozesse. Unsere Prozesse sind für verschiedenste Materialien vom Nanometer- bis hin zum großskaligen Bereich einsetzbar, auch für Halbleiter und andere Materialien.

Ihr Kontakt

Dr.-Ing. Peter Jäschke

Laserbearbeitung von Metall

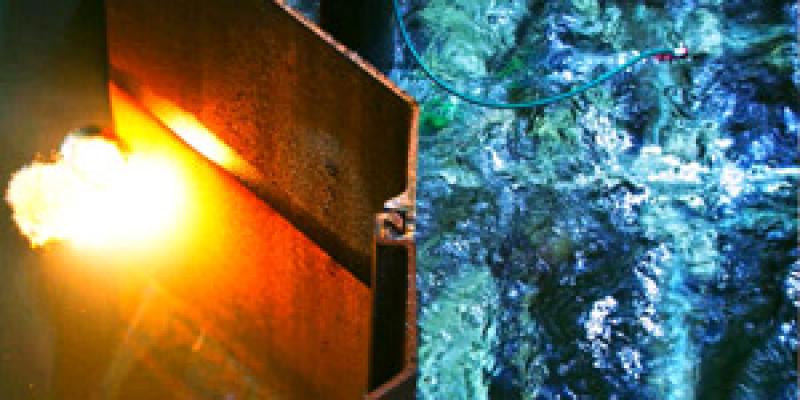

Im Vergleich zu konventionellen Verfahren, können Prozesse mit dem Laser energieschonender und zeitsparender sein oder vollkommen neue Ansätze ermöglichen. Wir entwickeln neuartige Prozesse für die Bearbeitung von Metall und kombinieren sie mit Überwachungs- und Regelungsverfahren. Viele beschriebene Verfahren entwickeln wir auch für den Unterwassereinsatz.

Wir arbeiten an innovativen, automatisch gesteuerten Prozessen für das Laserstrahlschweißen vom Dünn- bis zum Dickblechbereich. Unseren Ideen setzen dort an, wo die konventionellen Methoden ihre Grenzen erreichen. Wir entwickeln z.B. Schweißprozesse für Blechstärken > 30 mm mit Laserleistungen > 40 kW oder Prozesse zum Mikroschweißen für E-Mobilität. Hohe Prozesssicherheiten und Nahtqualitäten erreichen wir, indem wir Prozesse und Materialien intelligent kombinieren. Die Erforschung von Laserstrahllötprozessen ist ein weiterer Schwerpunkt für uns. Wir entwickeln Prozesse zum Mikrolöten für sehr kleine Komponenten bis in den Bereich von 50 µm oder Lötprozesse in einer sauerstofffreien Umgebung für Aluminiumlegierungen. Für unsere Prozesse arbeiten wir je nach Anforderung mit kontinuierlichen und gepulsten Lasern.

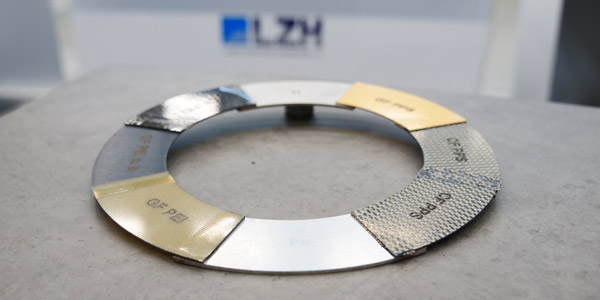

Die verschiedenen Mischverbindungen haben ihre jeweils eigenen Herausforderungen, insbesondere beim artfremden Fügen. Herausforderung bei Mischverbindungen sind die Bildung von intermetallischen Phasen, geringe metallurgische Löslichkeit oder die unterschiedlichen Absorptionseigenschaften der Fügepartner. Mit dem Einsatz von künstlicher Intelligenz und statistischer Versuchsplanung können wir diesen Herausforderungen individuell begegnen. Abhängigkeiten von Zielgrößen werden erkannt, Prozessparameter optimiert und Prozessfenster erweitert. Für die Produktion arbeiten wir am sicheren und stabilen Fügen von:

• Stahl an Aluminium

• Aluminium an Kupfer

• Kupfer an Stahl

• Glas an Metall

• Kovar an Saphir

• Invar an Quartz

• Metall an Kunststoff

• Metall an Textil

Laser arbeiten automatisiert, berührungslos und setzen das Material keinen mechanischen Belastungen aus. Das Laserschneiden ist in der Industrie an vielen Stellen etabliert, Entwicklungspotential sehen wir hier z.B. durch smarte Überwachung und Regelung. So kann der Energieeintrag automatisiert präzise gesteuert und reguliert werden. Wir arbeiten am intelligenten Trennen von Folien oder entwickeln automatisierte, geregelte Prozesse für saubere Schnittkanten und exakt vorgegebene Geometrien. Für Schnittbreiten und –genauigkeiten bis in den unteren Mikrometerbereich setzten wir Ultrakurzpulslaser ein und entwickeln Prozessstrategien, die trotz Optimierung auf Prozesszeit einen minimalen Wärmeeintrag ins Werkstück ermöglichen. Für das Schneiden Unterwasser ist das sichere Trennen der Bauteile von hoher Bedeutung. Hierfür entwickeln wir Prozesse mit hoher Produktivität und Lasersicherheit.

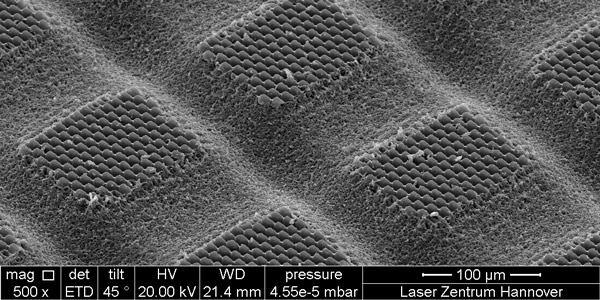

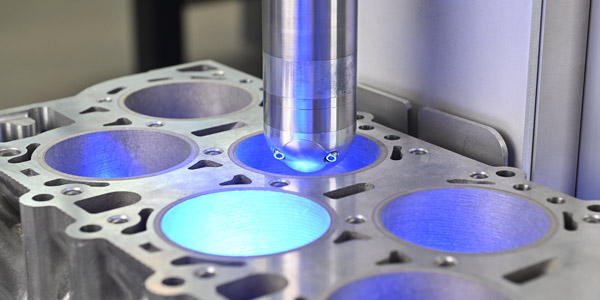

Härten, Legieren, Dispergieren, Strukturieren und Funktionalisieren – die Bearbeitungsoptionen an der Bauteiloberfläche automatisieren und optimieren wir durch unsere Laserbearbeitungsprozesse. Die Fügevorbereitung und das Aufrauen von innenliegenden Strukturen sind weitere interessante Arbeitsschwerpunkte in dem Umfeld. Unser Ziel ist dabei, Prozesse mit hohen Geschwindigkeiten und herausragenden Oberflächenqualitäten zu erreichen. Metalloberflächen funktionalisieren wir durch Änderung der Oberflächentopographie im Mikro- bis Nanometerbereich mit Ultrakurzpulslasern. Somit lassen sich zum Beispiel effizientere Elektroden für die Elektrolyse herstellen, von denen die entstehenden Gasblasen leichter abperlen.

Lasermaterialbearbeitung von Kunststoff und Verbundwerkstoff

Bei der Bearbeitung von Kunststoffen und Verbundwerkstoffen spielt der Laser viele seiner Vorteile aus, er arbeitet berührungslos, hat minimalen Verschleiß, der Wärmeeintrag lässt sich sehr genau regulieren und die Prozesse sind automatisierbar.

Wir entwickeln Prozesse zum Laser-Fügen von Kunststoffen und Verbundwerkstoffen. Dabei ermöglichen wir mit unseren Prozessen die stabile Anbindung großflächiger Faserverbundstrukturen bis hin zu feinen und präzisen Schweißnähten von elektronischen Komponenten. Wir kombinieren laserbasierte Prozesse mit unterschiedlichen Überwachungsmethoden zur Umsetzung einer Prozessüberwachung und -regelung. Damit ist es uns möglich, selbst Verbundstrukturen sicher und stabil zu fügen mit gleichbleibendem Wärmeeintrag. Wir arbeiten an Wärmeleitungs- und Laserdurchstrahlschweiß-Verfahren und ermöglichen automatisierte Prozesse für die Leichtbau-Fertigung.

Wir arbeiten sowohl an artgleichen als auch an artfremden Mischverbindungen, wie etwa Metall an Kunststoff. Mit Laserstrahlschweißen oder Laserdurchstrahlschweißen können wir verschiedene, chemisch kompatible Kunststoffe miteinander verschweißen oder Kunststoffe mit Metallen verbinden. Durch die passende Mess- und Regelungstechnik erreichen wir so hochfeste Verbindungen und können aufwändige Klebeprozesse ersetzen.

Beim laserbasierten Bohren und Schneiden von kohlenstofffaserverstärktem Kunststoff (eng. CFK) und Sandwich-Strukturen arbeiten wir an sehr schnellen und hochautomatisierten Prozessen. Damit setzen wir unterschiedliche Lochgrößen und -geometrien selbst in unterschiedliche Materialien in kürzester Zeit. So können Werkzeugwechsel und damit Rüstzeit eingespart werden. Des Weiteren entwickeln wir Besäumungsprozesse für CFK, welche sich durch ihre Verschleißfreiheit auszeichnen. Mit unseren trennenden Prozessen erreichen wir einen sehr genauen Energieeintrag und können Fertigungstoleranzen für Hochleistungsanwendungen einhalten. Außerdem entwickeln wir Schneidprozesse für sehr dünne Folien und beschäftigen uns mit neuartigen Werkstoffen und Werkstoffkombinationen.

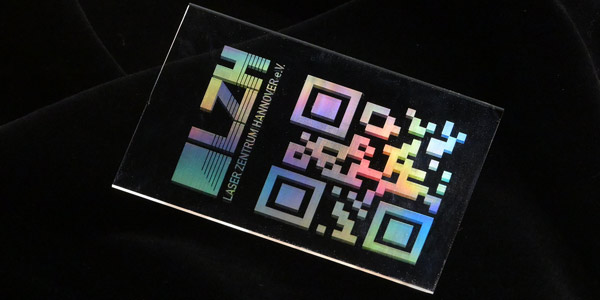

Im Bereich der Oberflächenbearbeitung beschäftigen wir uns mit dem Strukturieren, Legieren, Dispergieren, Funktionalisieren, Abtragen und Reinigen von Oberflächen im Zentimeter- bis Nanometerbereich. Mit dem automatisierten Laserabtrag bereiten wir Faserverbundwerkstoffe und andere Materialien für eine Reparatur vor. Kunststoffoberflächen können wir in ihrer Topographie und Chemie so ändern, dass sich spezielle Eigenschaften ergeben. Anwendungen liegen in den Bereichen Dekor, Plagiatschutz, Tribologie, Haptik, Flüssigkeitsbenetzbarkeit und Zelladhäsion. Ohne chemische Änderungen lassen sich Kunststoffbauteile mit funktionalen Oberflächen im Spritzgussverfahren unter Einsatz von laserstrukturierten Spritzgussformen in großen Stückzahlen sehr günstig herstellen.

Laserbearbeitung von Glas und Keramik

Der Werkstoff Glas besitzt herausfordernde Materialeigenschaften, wodurch viele Prozesse zur Herstellung von Bauteilen noch in Handarbeit durchgeführt werden. Für die Nachbearbeitung von Glasbauteilen ist der Laser bereits häufig etabliert. Glasverarbeitung wird durch Prozesskontrolle und –regelung automatisierbar und reproduzierbar. Wir beschäftigen uns außerdem mit der Verarbeitung von Keramik.

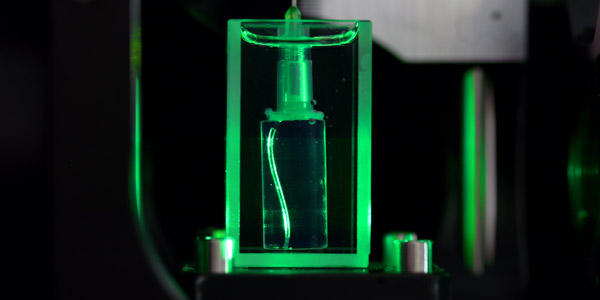

Mit dem Laserstrahlschweißen von Glas mit Zusatzmaterialien in Form von Pulver oder Glasfasern können wir Glas mit mehreren Millimetern Stärke verbinden und einen Materialspalt gezielt überbrücken. Dies ist vor allem für die Bereiche Architektur und den chemischen Apparatebau interessant, kann aber auch für andere Anwendungen genutzt werden. Über eine Prozessüberwachung mittels Pyrometer wollen wir einen sehr genauen Temperatureintrag ermöglichen, so dass die Struktur des Materials nicht geschädigt wird. Über einen nachgeschalteten Temper- und Polierprozesse erreichen wir hohe Nahtqualitäten ohne Spannungen im Material.

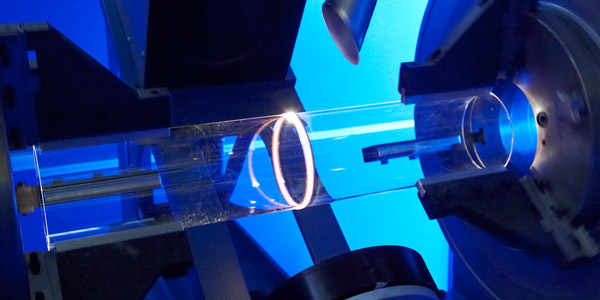

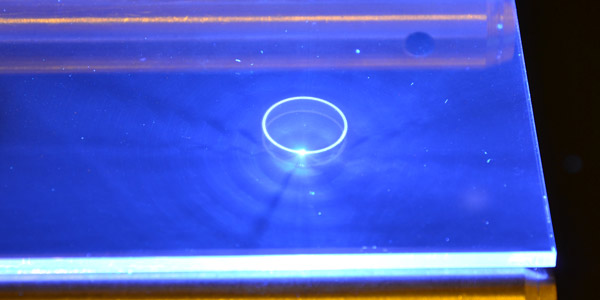

Das Bohren und Trennen von Glas und Keramiken mit hochqualitativen Schnittkanten ist mithilfe des Einsatzes von Lasern sehr gut umsetzbar. Wir arbeiten daran, den Energieeintrag im laufenden Schneidprozess genauestens zu überwachen und zu regulieren, damit selbst Dünnstgläser mit einer Stärke unter 100 µm, beispielsweise für die Halbleiterindustrie oder Displaytechnologie, problemlos getrennt werden können. Aber auch das Schneiden dickerer Substrate und komplexer Konturen erfordert eine genaue Überwachung und Steuerung des Prozesses für eine erfolgreiche Umsetzung.

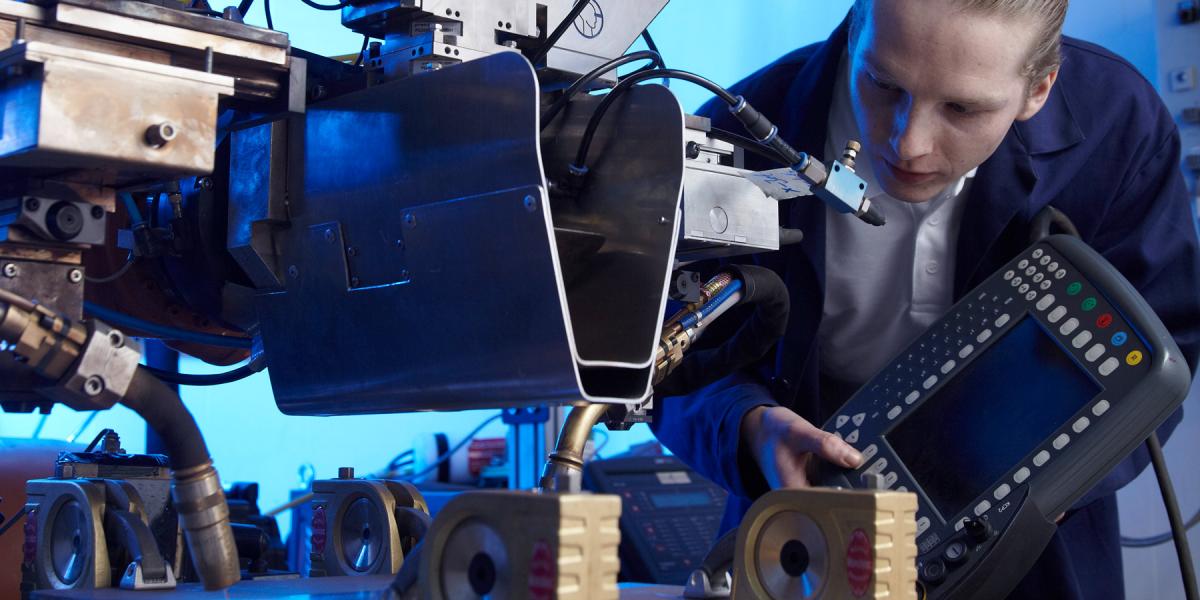

Anlagen- und Systemtechnik

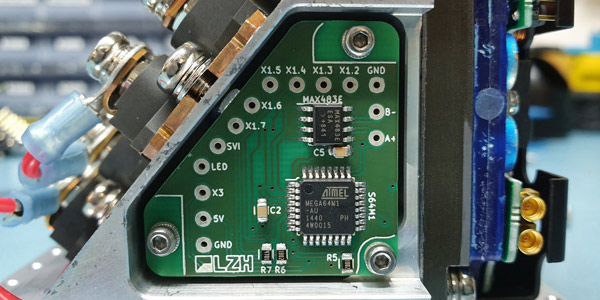

Neben der Prozessentwicklung entwerfen und fertigen wir auch passende Anlagen- und Systemtechnik. Unsere Bearbeitungsköpfe sind maßgeschneidert auf bestimmte Anwendungen oder ermöglichen bisher nicht kommerziell erhältliche Einsätze. Wir integrieren Komponenten und Steuerungen zu kompletten Anlagen. Dabei legen wir einen besonderen Fokus auf die Arbeits- und Lasersicherheit und die Integrationsfähigkeit in automatische Prozessabläufe.

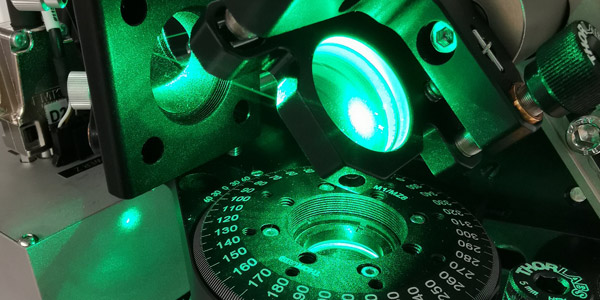

Richtungsunabhängig, aufgespaltener Strahl oder besondere Einsatzbedingungen – wir entwickeln Laserbearbeitungsköpfe gezielt angepasst auf bestimmte Anwendungen und Prozesse. Wir entwerfen und fertigen die notwendige Hard- und Software und integrieren sie in bestehende Anlagentechnik. Dabei steht eine enge Verzahnung von Prozess und Prozesstechnologie sowie der Sensorik und eine einfache Handhabung der Technik mit im Fokus. Wir entwickeln innovative Ansätze, die ihren Weg in die Produktion nehmen, etwa für koaxiales Auftragschweißen oder die Bearbeitung von innenliegenden Strukturen.

Für sicheres Arbeiten mit dem Laser arbeiten wir an der notwendigen Sicherheitstechnik und forschen an Messmethoden für neuartige Lasermaterialbearbeitungsprozesse und Materialien. Wir arbeiten dafür an Emissionscharakterisierungen und -prognosen für Werkstoffe wie Metalle, Polymere und Verbundwerkstoffe. Außerdem führen wir Bestrahlungsversuche durch. Die Beurteilung und Charakterisierung von Primär – und Sekundärstrahlung ist ein weiterer Schwerpunkt unserer Forschung. Die Verschleppung von Kleinstpartikeln im Nanometerbereich bspw. in der Verbundwerkstoffbearbeitung in den privaten Bereich gehört ebenfalls zu unserer Forschung. Mit unseren Erkenntnissen entwickeln wir Sicherheitsnormen mit und weiter.

Im Bereich Sondermaschinenbau beraten und begleiten wir die Entwicklung von Anlagentechnik. Wir entwickeln, fertigen und liefern Einzelkomponenten bis hin zu Komplettanlagen. Neben der Hardware von mechanischen Bauteilen und Steuerungstechnik übernehmen wir die Entwicklung der notwendigen Software und Programme. Anlagen- und Bedienersicherheit sind uns dabei besonders wichtig. Beispielsweise für die Erforschung von Prozessen unter Ausschluss von Sauerstoffatmosphäre entwickeln wir Anlagen und Systemtechnik zum Löten und additiver Fertigung im Pulverbett mit Silan-Gas Schutzgas-Atmosphäre.

Schnellere oder effizientere Prozesse können durch Parallelisierung erreicht werden. Zum einen arbeiten wir daran, mehrere Laser nebeneinander einzusetzen, um die Produktionsgeschwindigkeit zu erhöhen oder den Prozess an sich zu verbessern. Zum anderen entwickeln wir Hardware, die mehrere Einzelspots abbilden kann. Neben diesen energieverteilenden Prozessparallelisierungstechniken arbeiten wir auch an pulsverteilenden Prozessparallelisierungstechniken. Diese arbeiten – lokal betrachtet – mit reduzierter Pulswiederholrate, sodass die hohen Pulswiederholraten aktueller Ultrakurzpulslaser voll ausgenutzt werden können, ohne dass das Bearbeitungsergebnis durch zu starke Wärmeakkumulation leidet.

Prozessüberwachung und Qualitätssicherung

Das Ziel unserer Arbeiten im Bereich Prozessüberwachung,- steuerung und –regelung ist eine Produktion, die sogar für die individuelle Einzelteilfertigung ohne Ausschuss mit maximaler Geschwindigkeit und Bauteilqualität funktioniert und zudem ohne aufwändige Prozessentwicklung auskommt. Dafür vernetzen wir Verfahren mit Überwachungsmethoden und entwickeln selbstlernende Prozesssteuerungs- und -regelungsalgorithmen und integrieren sie in vorhandene Bearbeitungsanlagen. Die Qualität der Bauteile sichern wir zusätzlich durch klassische Analysen ab.

Mit selbstlernenden Systemen wollen wir zukünftig Prozessüberwachung und –steuerung zu einer Online-Regelung verknüpfen, die aktiv und automatisiert in Prozesse eingreift und diese an sich verändernde Bedingungen anpasst. Wir arbeiten mit Partnern daran Algorithmen Grundprinzipien beizubringen und nutzen künstliche Intelligenz, um Daten auszulesen, auszuwerten und in den Prozess zurückgeben. Mit Hyperspektralkameras können wir bereits während des Prozesses unter Einsatz von künstlicher Intelligenz Oberflächen-Rauheiten bestimmen.

Fertige Bauteile untersuchen wir gründlich, um die Qualität der Endprodukte stetig zu verbessern. Halbzeuge und fertige Bauteile analysieren wir auf Porenbildung, Schichtdicke und ihre Tauglichkeit u.a. durch Härteprüfungen. Wir entwickeln zerstörungsfreie Analysen mit Optischer Kohärenztomographie (OCT) und Emissionsanalysen. Um Rückschlüsse auf die Qualität der automatisierten Prozesse zu schließen und diese laufend zu verbessern, nutzen wir nutzen außerdem:

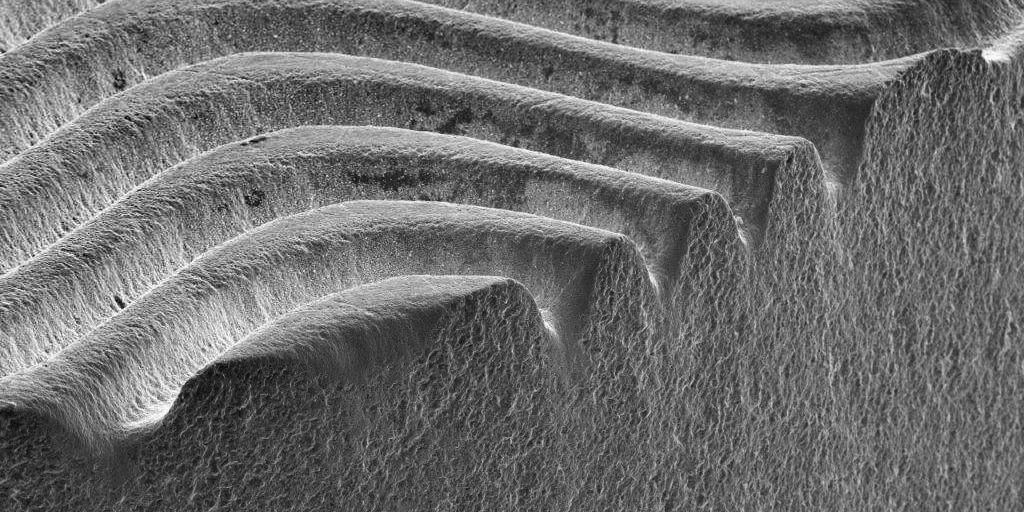

- Rasterelektronenmikroskopie (REM)

- Nano-Computertomographic (Nano-CT)

- Energiedispersive Röntgenspektroskopie (EDX)

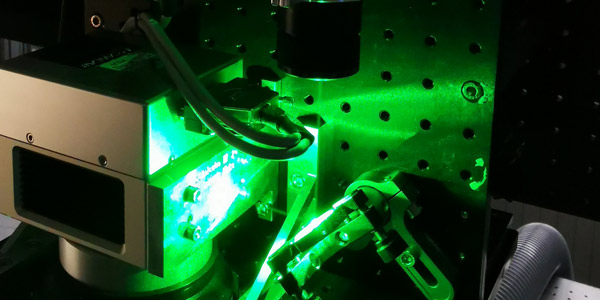

Immer schnellere Prozesse erfordern eine ebenso schnelle, smarte Steuerungs- und Regelungstechnik. Unser Ziel: In Prozessen mit gepulsten Lasersystemen relevante sich Puls-zu-Puls verändernde Prozessgrößen pulsgenau zu erfassen. Damit wird es möglich, zwischen den Laserpulsen neue Prozessstellgrößen zu ermitteln und die Prozessaktorik passend anzusteuern. Dies erfordert ein Zusammenspiel von schneller, Puls-zu-Puls-echtzeitfähiger Sensorik, Datenverarbeitung und Aktorik. Wir entwickeln geeignete Software sowie die notwendige Analog- und Digitalelektronik zur Signalaufbereitung und Aktorenansteuerung. Weitere Eingangsgrößen für die Prozessregelung wollen wir über Prozessmodelle generieren und selbstlernende Regelstrategien in solche Systeme implementieren.

Wir verbessern und kombinieren Prozesssensorik für die Lasermaterialbearbeitung, um Bauteile mit hoher Qualität zu fertigen. Im Zusammenspiel mit künstlicher Intelligenz zur Datenauswertung sowie Convolutional Neural Networks (CNN), wollen wir so Echtzeitanalysen und insbesondere Online–Überwachung und damit hohe Prozesssicherheit ermöglichen. Wir arbeiten mit:

• Photodioden

• Pyrometrie

• Thermografie

• Highspeedkameras

• Hyperspektralkamera (Prozessemissionen)

• Optische Kohärenztomographie zum Abstandsmessen beim Abtrag und zur Einschweißtiefenmessung

• Kamerabasierte Messverfahren

• Optisches Mikrofon